密封解决方案在防止化学品泄漏方面的重要作用

化工行业负责将原材料转化为有价值的产品,被广泛视为最重要的经济部门之一。这些工艺所涉及的化学品具有侵蚀性和危险性,因此需要坚固可靠的工程解决方案。密封解决方案是确保化工厂安全、高效和环保的重要组成部分之一。

化学工业是利用化学制造各种产品的工艺和操作的复杂组合。这些过程中使用的原材料种类繁多,生产出各种初级、二级和三级产品。初级制品与重点用户的距离最远,需求往往是不明显的,因为每一种产品都要经过一道工序到下一道工序,然后才出现在市场上。

一般来说,化工行业分为如下几个领域:

- 基础化学品

- 精细化学品

- 特种化学品

- 无机化学品

- 有机化学品

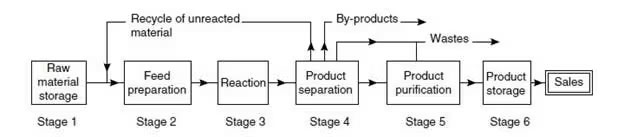

每个领域的生产流程都需要独特的资产和应用程序,以便在原材料从一种状态转移到另一种状态时,能够承受原材料的侵蚀性(见图 1),因此需要专门开发密封解决方案。

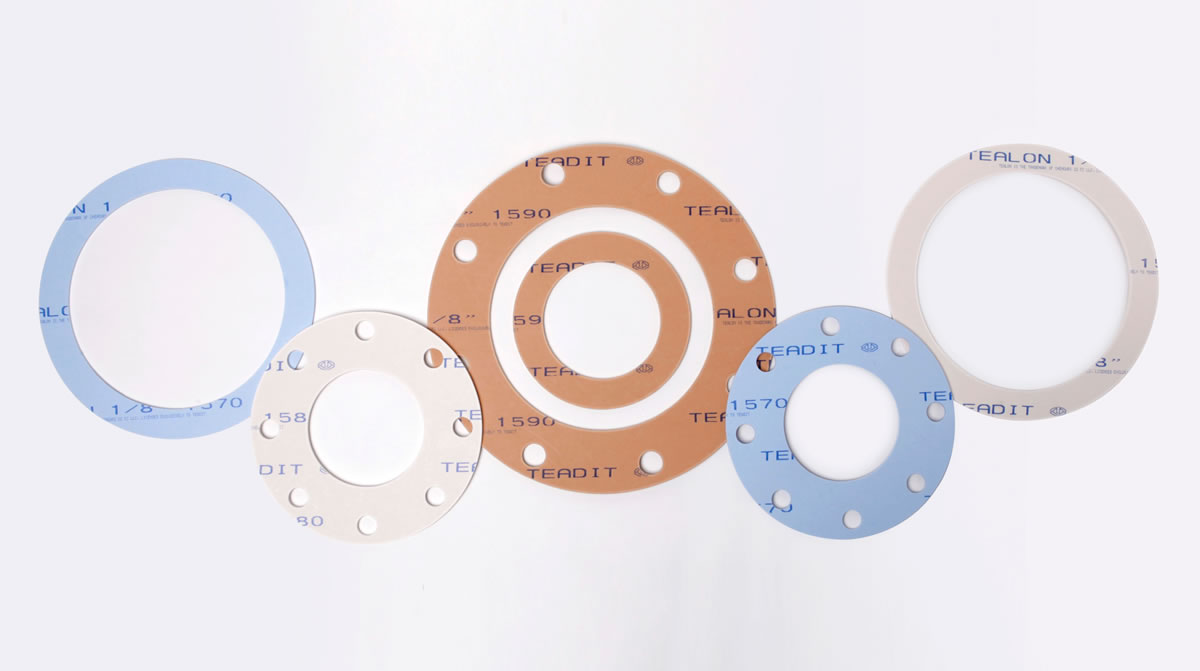

聚四氟乙烯垫片通常是化学加工中密封的可靠选择。

密封的重要性

密封件在化学加工中起着举足轻重的作用。通过防止液体、气体和其他材料泄漏,密封件可确保不会有任何有害物质渗入生产过程或对周围环境造成负面影响。

除了安全之外,密封件对于保障工艺效率也至关重要。它们有助于调节压力、温度和流速等关键参数,直接影响生产过程的一致性和质量。密封件可确保最佳运行条件,提高生产效率,降低运营成本。此外,作为一道保护屏障,密封解决方案还能显著延长设备的使用寿命,最大限度地减少磨损,降低频繁维护或更换的需要,最终实现长期节省成本并提高运行可靠性。

密封类型和材料选择

因此,密封件与系统流体的化学兼容性对于实现可靠耐用的密封性能至关重要。由于密封件中使用的聚合物和其他原材料与流体中的化学物质发生反应的方式差异很大,因此选择过程极具挑战性,尤其是在仅依赖化学兼容性图表的情况下。

例如,当特定化学品与某些材料发生作用时,化学品会 “攻击 ”聚合物键,从而降低聚合物的性能。在某些情况下,化学物质会从聚合物中析出成分,从而削弱聚合物的性能或剥夺其基本的机械性能。其他化学品可能会渗透到聚合物中,导致聚合物膨胀。根据不同的应用,这种膨胀可能是有益的,也可能是有害的。在某些情况下,介质可能根本不会对聚合物产生影响。而是可能对密封材料中使用的其他原材料之一产生负面影响,导致机械性能下降和潜在故障。

化学工业中使用的工艺和化学介质种类繁多,这意味着在密封方面没有 “放之四海皆准 ”的选择。大多数化工厂都采用多种密封解决方案。其中包括:

- 弹性体 :由各种不同的聚合物制成,如丁腈橡胶(NBR)、三元乙丙橡胶(EPDM)、硅树脂、氯丁橡胶、氟橡胶(FKM)等;这些密封件可以垫片、O形圈和特种模制密封件的形式用于各种应用中。

- 压缩纤维:这些材料由弹性粘合剂、合成纤维、有机纤维和/或无机纤维以及其他成分组合而成,通常用于各种通用服务。

- 柔性石墨 :石墨密封件经化学膨胀后制成卷材或片材,具有极佳的耐化学性,同时可承受比橡胶密封件更高的温度。许多石墨密封材料还具有金属加固层,使其更加坚固,可承受更高的工作压力。

- 聚四氟乙烯(PTFE):聚四氟乙烯可能是化学加工密封解决方案中最常用的材料,即使在最具侵蚀性的介质中也能提供出色的耐化学性。

- 金属 :基于金属的密封解决方案在温度和压力极高的应用中更为常见,但在化学加工厂中仍有其一席之地。这些密封件完全由金属制成,或由金属载体元件与较软的密封元件(如石墨或聚四氟乙烯)组合而成,在某种程度上几乎用于全球所有的工业制造工厂。

优点和缺点

密封解决方案有很多选择,选择最适合特定应用的解决方案可能具有挑战性。由于化学加工设施中使用的许多原材料都具有侵蚀性,容错低,因此安全至关重要。理想的解决方案应能在整个工艺流程中提供安全可靠的密封性能,直至下一次定期维护。与经验丰富的密封产品制造商或供应商密切合作,对任何化工厂来说都是一笔宝贵的财富。

一般来说,重要的是要记住每种密封解决方案都有自己的优缺点。例如,与大多数其他密封件相比,弹性密封件可以在较低负荷下形成密封。它们的价格也相对便宜。这很好,对吗?嗯,也别着急下结论。与其他密封件相比,它们在更低的载荷下也能被压溃,随着时间的推移降解得更快(尤其是在温度升高的情况下),并且表现出很高的松弛度,这意味着它们不能很好地保持载荷。根据聚合物的不同,它们与各种介质的兼容性也大不相同。

另一方面,基于聚四氟乙烯密封件可以承受地球上最具侵蚀性的化学物质。它们通常被认为是柔性材料,可以很好地适应法兰缺陷,并且具有无限期的保质期。这些都是很好的品质和特性。聚四氟乙烯密封件的主要缺点是成本较高,而且原始形态的聚四氟乙烯极易发生蠕变松弛。

为某项应用选择正确的密封解决方案,需要仔细考虑其中的许多变量。有时,橡胶密封件是正确的选择。有时,石墨板、压缩纤维板或聚四氟乙烯板可能是正确的选择。

氢氟酸的生产洞察– 案例研究

氟化氢的产生可能是化学加工中最危险、最具侵蚀性的过程之一。如果不相容的材料发生反应,就会导致腐蚀、机械性能削弱和其他不良的相互作用。因此,不仅要花大量时间研究密封材料,还要研究密封件本身。例如,决定在氟化氢生产中使用哪种类型的密封垫片就需要仔细考虑。

虽然对氢氟酸生产工艺装置进行了严格的监控,但还是会出现意想不到的问题。在清洁或维护活动中引入并残留在系统中的水,或生产过程中其他部分的泄漏侵入,都可能导致氢氟酸的形成,进而导致腐蚀,最终导致危险的泄漏。工艺中可能出现汇集的区域最容易受到酸腐蚀。因此,不填补缝隙的密封件会导致法兰和密封面腐蚀。

为了准确和充分应对氢氟酸应用中密封的挑战,制造商设计了独特的密封技术。利用半金属技术用不同的填料和面层制作串联密封,以利用它们的不同优势。在这种应用中,主密封件所使用的金属结构类型(螺旋缠绕、带锯齿的实心金属、波纹金属等)之间存在设计差异。无论选择哪种结构形式,都强烈建议指定高温、抗氧化等级的柔性石墨作为主密封材料,因为它具有严密的密封性能。

用于氢氟酸服务的专用垫片通常采用膨体聚四氟乙烯(ePTFE)辅助密封元件。由于聚四氟乙烯几乎具有普遍的耐化学性,因此在恶劣环境中备受青睐。ePTFE具有极佳的可压缩性,使其能够轻松贴合可能已磨损或腐蚀的法兰表面,从而完全填充并消除缝隙。用于辅助密封的设计有多种变化,包括厚度、芯材类型和粘附方法。在选择用于辅助密封的膨胀聚四氟乙烯时,指定密度均匀的低蠕变材料至关重要。

密封解决方案的挑战

了解哪种密封解决方案能够提供最佳密封效果,可以避免代价高昂的停机时间,减少维护需求,并延长设备的使用寿命,使其成为任何化学加工设施的一项重要投资。应对这些挑战需要将材料科学、工程专业知识和定期维护实践相结合:

- 材料选择:选择合适的材料至关重要。聚四氟乙烯或其他特殊弹性体制成的密封件通常具有化学兼容性,可耐受多种化学物质。高温应用可能需要石墨或金属密封件等材料。

- 先进的设计:现代密封件的设计可适应化学加工环境的特殊条件。这包括使用复合材料、特殊涂层和先进的几何形状,以提高密封性能和耐用性。

- 定期维护和监测:实施积极主动的维护计划有助于在磨损导致故障前加以识别。作为日常维护计划的一部分,可包括定期检查、性能监控和更换密封件等。

- 定制解决方案:在某些情况下,如氢氟酸的生产的案例,标准密封件可能无法满足要求。定制设计的密封件可以满足化学工艺的特定要求,确保最佳性能和使用寿命。

- 培训和教育:确保工厂人员充分接受过安装、维护和更换密封件的培训,可以避免许多常见问题。经验丰富的操作人员可以及早发现潜在问题,并在密封件失效前采取纠正措施。

在复杂严苛的化学加工环境中,密封解决方案非常重要,它们对生产作业的安全、效率和成功非常关键。化工厂通过了解其面临的挑战并采用适合的材料、设计和维护方法,可确保密封件的有效性能,从而保护其生产作业和环境。

作者:TEADIT泰迪集团 Angelica Pajkovic 与 Chris Morris

原文链接:

https://teadit.com/us/article/the-crucial-role-of-sealing-solutions-in-preventing-chemical-leaks/